Une borne pour géomètre selon FENO

La borne contribue à la matérialisation d'une limite de propriété qui devient visible pour toute personne concernée. FENO vous explique ci-dessous son histoire et ses choix dans la fabrication de ses produits utilisés par grand nombre de géomètres experts.

Lorsque notre société décida de fabriquer des bornes cadastrales, elle fit une enquête auprès des géomètres afin de déterminer :

d'une part les qualités indispensables que devaient posséder ces bornes, d'autre part les défauts qu'il convenait d'éviter absolument.

Nous nous sommes efforcés d'appliquer le mieux possibles les enseignement retirés de notre enquête et nous avons créé la BORNE FENO POLYROC.

CONSTITUTION DE LA BORNE

CONSTITUTION DE LA BORNE

l'objectif était de trouver une matière qui puisse de rapprocher le plus possible du granit. Après de nombreux tests, le béton polyroc fut adopté.

Celui-ci, aussi indestructible que le granit, a permis de donner entière satisfaction aux géomètres les plus exigeants.

Par ailleurs, FENO fabrique également toute une gamme de bornes afin de pouvoir répondre au mieux à toute sles situations rencontrées dans les travaux topographiques.

Têtes de bornes en acier galvanisé,en aluminium, en plastique à haute résitsance et même en granit naturel.

FACILITE DE POSE

L'objectif était d'éviter les masses, les barres à mines et tous les outillages lourds et encombrants.

A quoi sert en effet d'utiliser une borne légère s'il faut transporter à chaque point de bornage une énorme poids d'outillage ?

PRECISION DU BORNAGE

La précision étant évidemment un des objectifs FONDAMENTAUX de l'opération de bornage,

il fallait éviter :

. d'enfoncer la borne en frappant sur la tête avec une masse, la précision, dans ce cas, étant irrémédiablement compromise

. de faire subir le moindre mouvement de rotation à la tête. En effet toute rotation ui n'est pas obtenue par l'application d'un couple parfait est accompagnée d'un mouvement de translation.

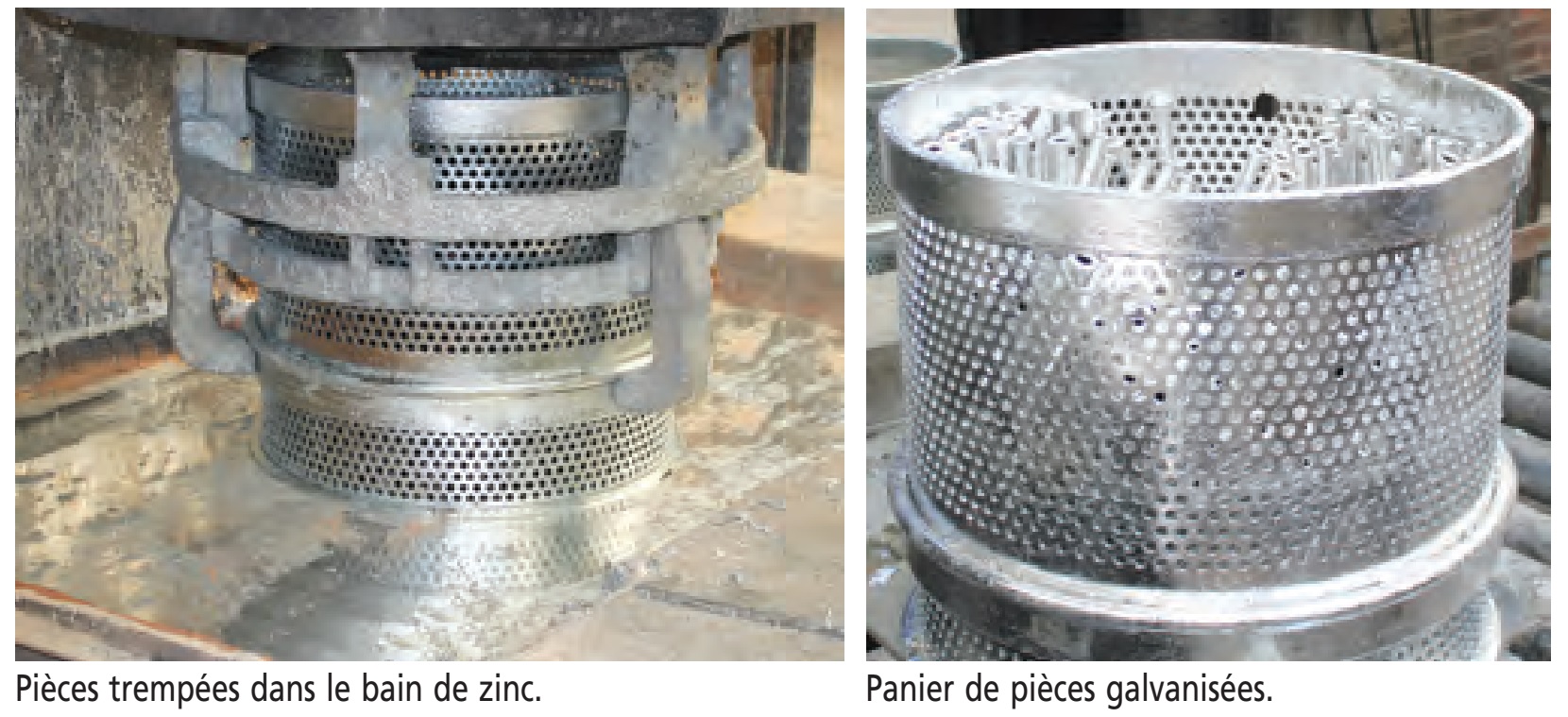

Aucune de ces erreurs n'est possible avec l'emploi de la borne Feno Polyroc, le verrouillage s'effectuant par déplacement du mandrin à la VERTICALE DU POINT.

INVIOLABILITE DU BORNAGE

L'objectif défini par les géomètres était triple :

1. Il fallait pouvoir déplacer la borne tant que sa position n'était pas déterminée avec précision (bornage provisoire). Ceci interdisait par exemple l'emploi des bornes munies de pattes formant un harpon.

2. La position étant déterminée, il fallait pouvoir verrouiller la borne efficacement. Cet impératif interdisait tous les ancrages fantaisistes tels que les crans à té, etc... En effet, ou bien ces éléments sont efficaces et la borne ne permet plus le bornage provisoire (1er critère) ou bien ils sont inefficaces (ce qui est généralement le cas) et ils ne répondent pas au deuxième critère.

3. Il était impératif d'avoir un moyen de vérifier à tout moment que le verrouillage de la borne avait bien été effectué.

La borne FENO Polyroc pour géomètres répond parfaitement à ces 3 critères. En effet :

aussi longtemps que les tiges d'acier ne sont pas sorties, il est facile de la retirer et de la replacer ailleurs autant de fois qu'on le voudra. Mais, dès que poussées par le mandrin les tiges d'acier à haute résistance logées dans l'amarre s'enfoncent dans le sol à la manière des racines d'un arbre, la borne est parfaitement ancrée.

STOCKAGE ACCRU

IMPORTANT

En tant que fabricant, FENO dispose d'un stock considérable et peut respecter des délais de livraison très courts, quelles que soient les quantités commandées.

Le problème posé était de réduire le volume des bornes :

. pour le stockage en magasin

. pour le transport

Nous croyons pouvoir affirmer que pas le principe de la borne en deux parties, nous sommes parvenus à réduire au maximum le volume des pièces stockées.

ACCESSOIRES TOPOGRAPHIQUES COMPLEMENTAIRES

FENO dispose d'une gamme très large, pour les différents travaux de topographie

. Accessoires de signalisation : médaillon alu, piquets d'arpentage, repères en plastique, jalonnettes, repère de lotissement, pointes, clous d'arpentage, etc.

. Accessoires pour le travail topographique : plaques photogrammétriques, jalons, poteaux de repérage, traceurs de chantier, etc.

. Accessoires de transport : sangle porte-sac, autres accessoires.

La galvanisation à chaud : protection contre la corrosion

Définition selon la Norme NF EN ISO 1461 :

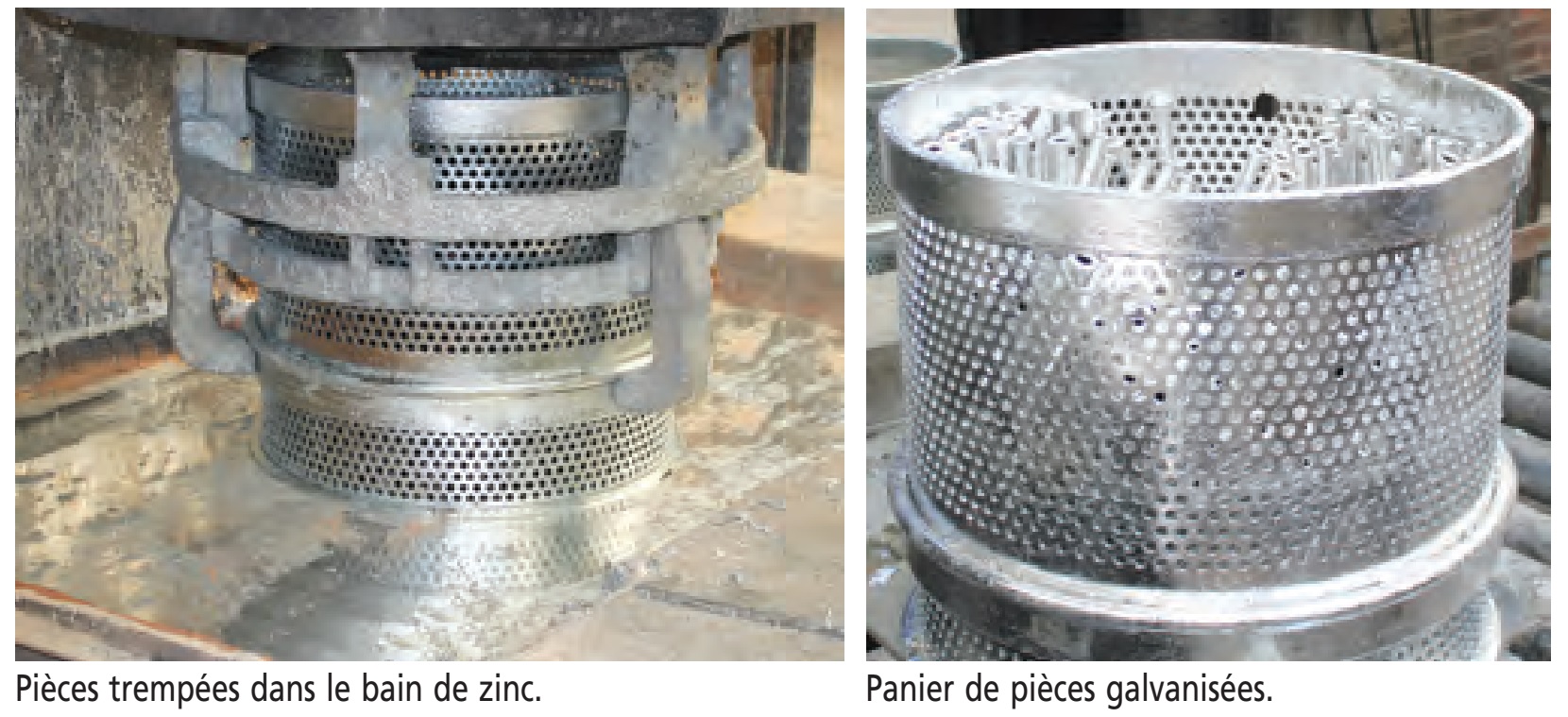

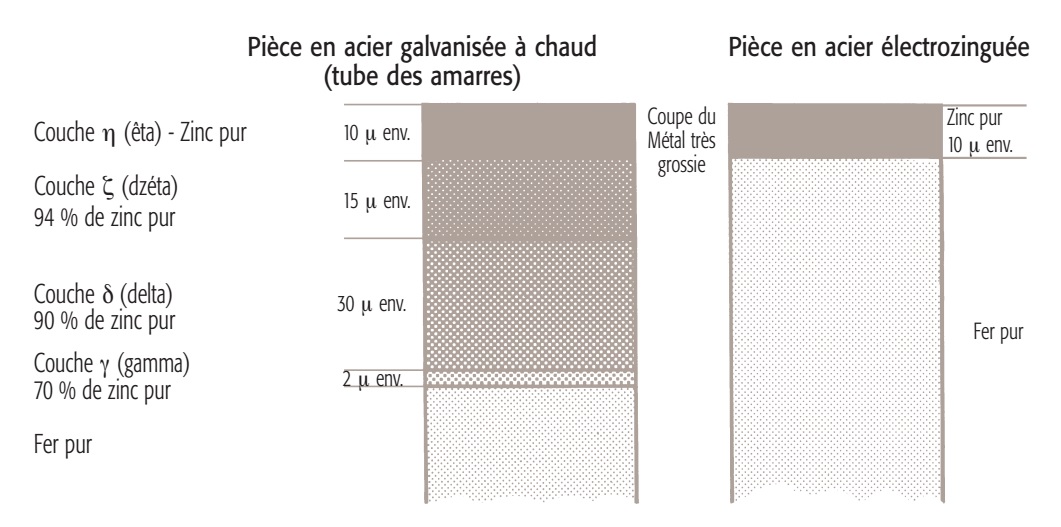

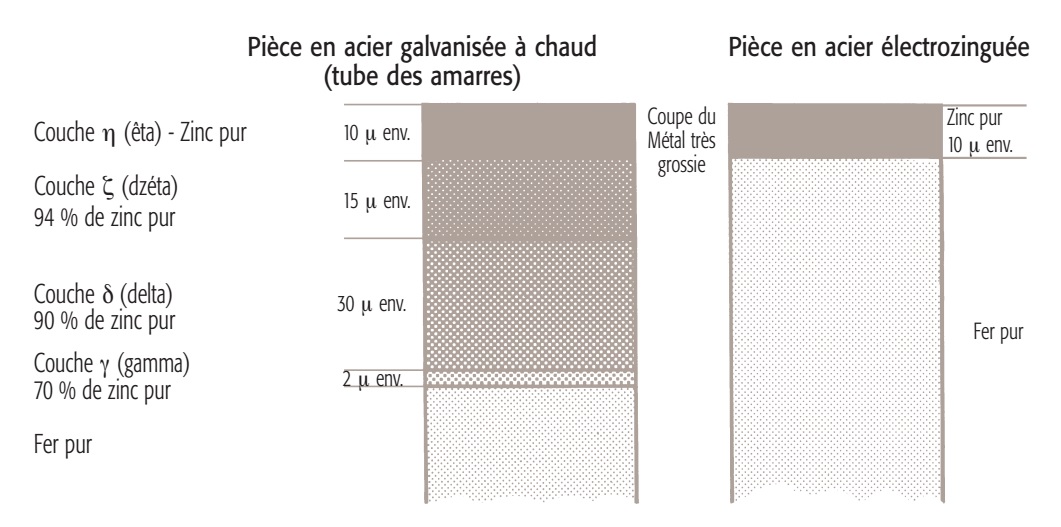

“Formation d’un revêtement de zinc-fer par immersion de pièces en acier ou en fonte dans un bain de zinc en fusion”.

La galvanisation à chaud des alliages ferreux est une opération de revêtement par trempé dans un bain de zinc ou d'alliage de zinc en fusion à une température voisine de 460° C. Elle concerne les pièces finies pour la “galvanisation à chaud au trempé”, les tôles (cavaliers, plaquettes) et les fils revêtus (tiges et crochets), pour la “galvanisation à chaud en continu”.

Le mot « galvanisation » est souvent employé à tort, l'effet galvanique pouvant s'appliquer aux autres applications du zinc, (shérardisation, zingage électrolytique...). L'ambiguïté sur le mot “galvanisation” a conduit à de nombreux problèmes d'interprétation, et la norme française NFA 91-010 interdit l'emploi du mot “galvanisé” lorsqu'il s'agit de pièces électrozinguées (le terme “galvanisation à chaud” est réservé exclusivement au recouvrement par “immersion dans un bain de zinc fondu”).

La galvanisation à chaud est un procédé de revêtement (traitement de surface) anticorrosion traditionnel.

En effet, un des principaux avantages du zinc est sa grande électronégativité par rapport à celle de l'acier : il sert ainsi

à la protection électrochimique de l'acier contre la corrosion.

Protection électrochimique par galvanisation

La corrosion est la résultante de réactions électrochimiques dues à la formation de piles locales. Il faut 4 éléments pour

les former :

– un électrolyte (eau, sol...),

– deux électrodes à potentiels différents,

– une connexion électrique.

L'électrode ayant le potentiel le plus électronégatif est appelée anode. C'est elle qui subit les phénomènes d'oxydation

(perte d'électrons) donc de corrosion.

L'électrode ayant le potentiel le moins électronégatif est la cathode, où se passe des phénomènes de réduction (gain

d'électrons) donc de protection.

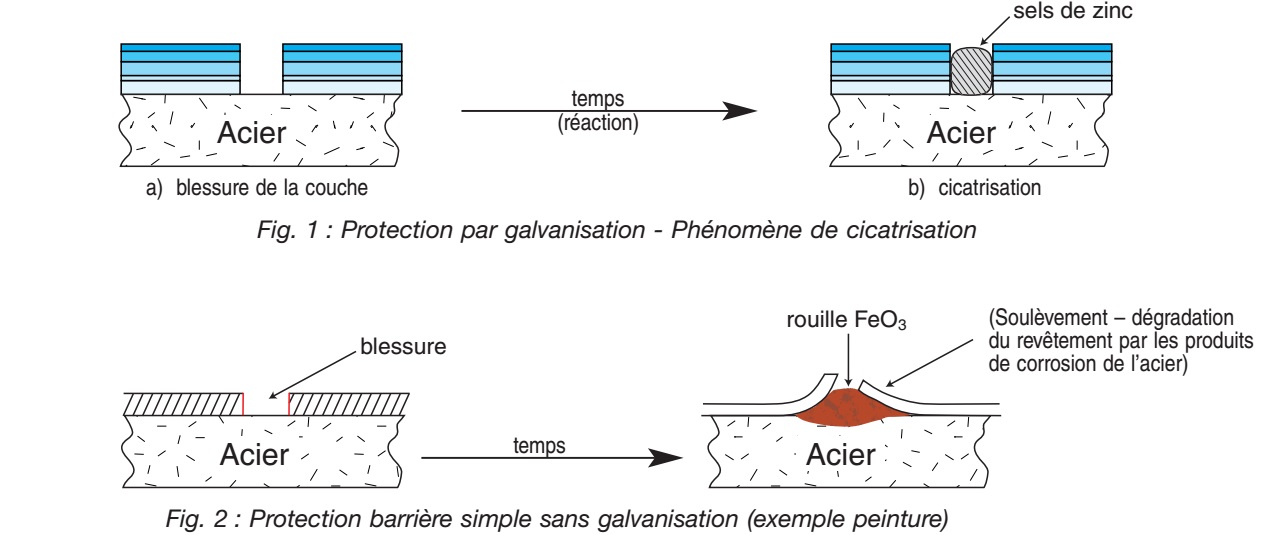

Dans le cas d'une pièce en acier galvanisée, les matériaux acier – zinc forment une pile électrochimique où l'acier est

la cathode et le zinc l'anode. (Potentiel du fer = – 0,44V et potentiel du zinc = – 0,76V).

L'acier sera protégé par le zinc qui se dissoudra dans une réaction cathodique lente. L'attaque du zinc (perte d'électrons,

ou oxydation Zn ’ Zn2+ + 2e–) se fera avec la formation d'oxydes, d'hydroxydes, d'hydrocarbonate, etc., sels à caractère

protecteur conduisant à une cicatrisation locale de la détérioration de l'acier qui n’est pas recouvert (figure 1).

À cette protection électrochimique s'ajoute bien évidemment la protection physico-chimique (ou protection barrière)

que confère une couche sur une surface (comme une peinture, métal...).

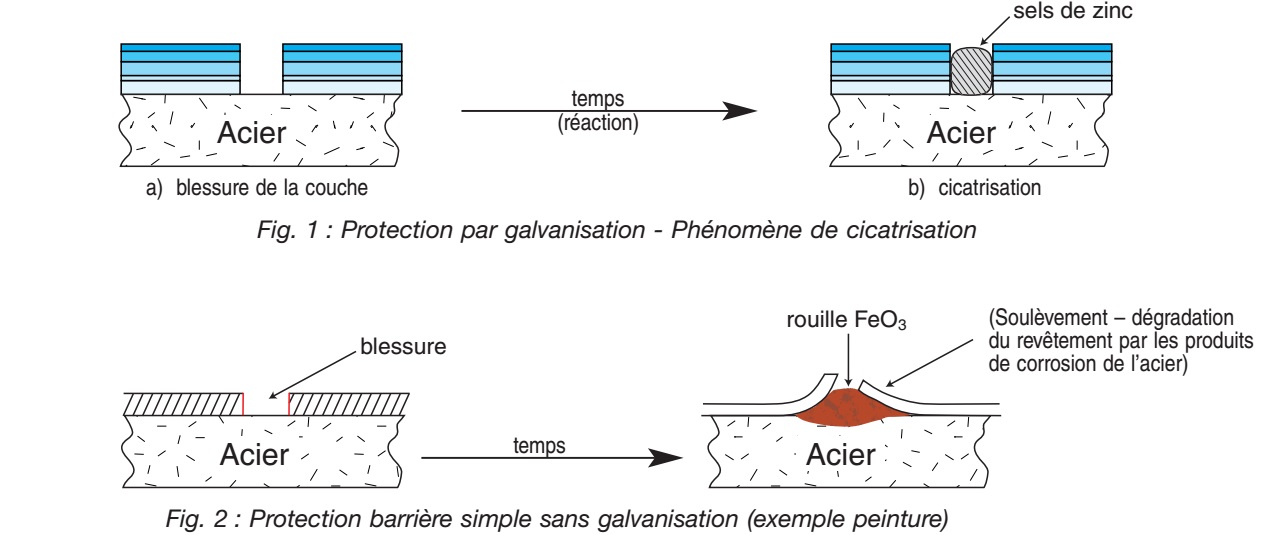

Une seule couche de peinture ne permet pas une protection électrochimique : il y aura, si la surface de revêtement

n'est pas continue (ou si elle est blessée), une formation de rouille, donc soulèvement – dégradation du revêtement

par la rouille (Fe O3) (figure 2).

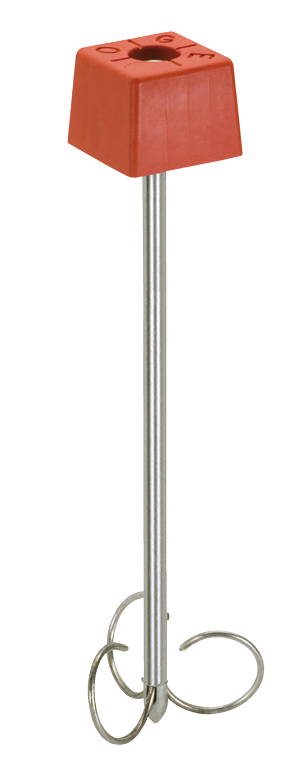

Influence de l'épaisseur du traitement

La durée de protection contre la corrosion assurée par galvanisation (soit gris clair, soit gris foncé) est approximativement

proportionnelle à l'épaisseur du revêtement.

Généralement, on parle pour déterminer l'épaisseur en terme de gramme/m2 (masse déposée).